不久前,上汽大众首款基于MEB平台打造的纯电动汽车ID.4 X亮相,它凝聚了企业在创新、技术、质量领域的理念与技术优势,开启了纯电动出行新时代。

从传统燃油车到全新纯电动汽车,上汽大众始终承载德系品质、运用创新技术,为消费者带来安心安全的驾乘体验。纯电动汽车的“心脏”安全怎么保障?让我们走进ID.家族产品出生地新能源汽车工厂,瞧一瞧上汽大众如何以智能制造与严苛实验保障电池安全。

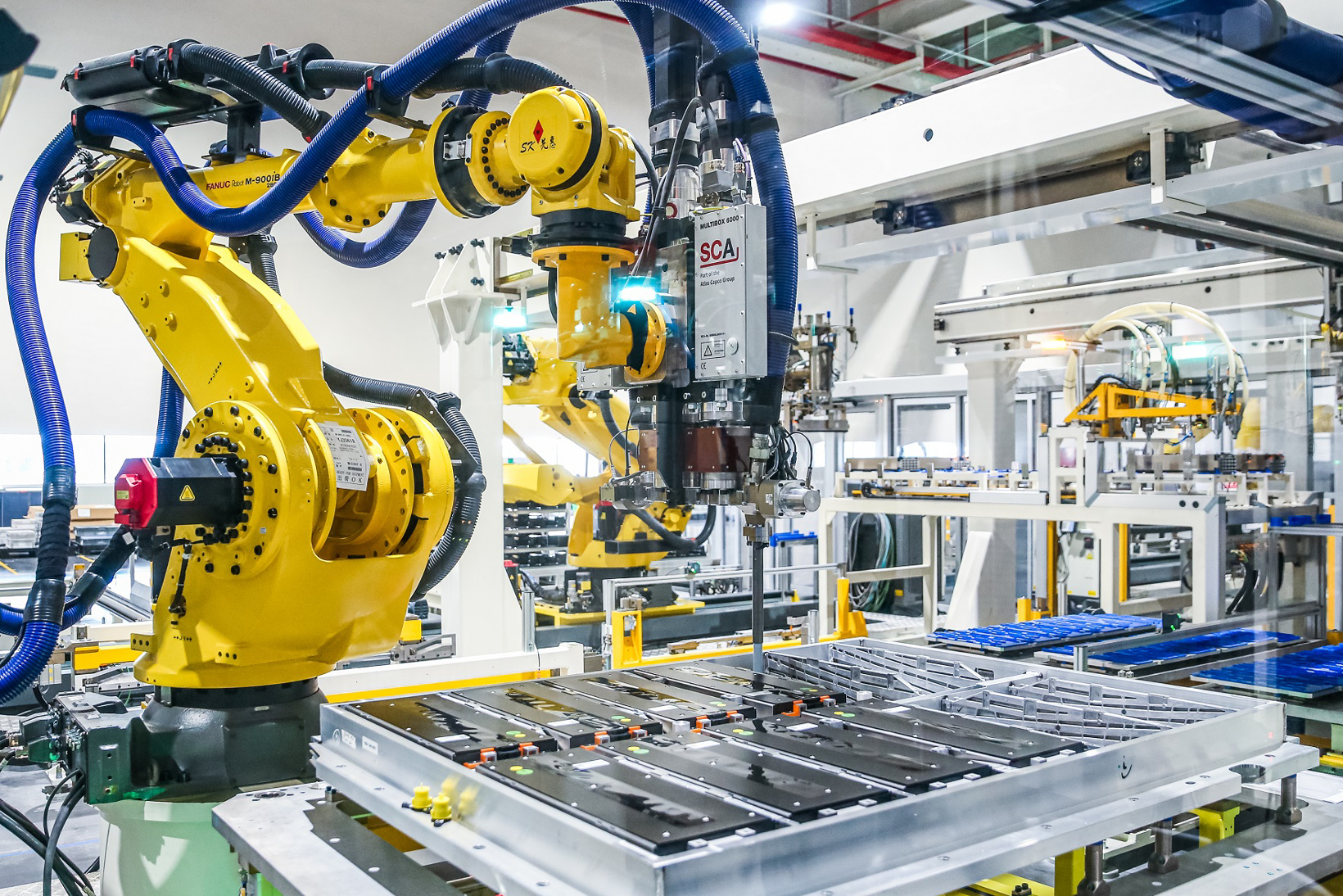

高自动化制造 品质有保障

新能源汽车工厂的电池车间是上汽大众首个自制全铝电池壳体与电池包的装配车间,内有壳体与装配两条生产线,用于生产MEB平台的两种铝质电池壳体和三款电池包。作为纯电动汽车“心脏”的电池包需要更细致、精密的装配需求,电池车间大量运用机器人代替传统人工提升制造精确度与安全性,使车间的壳体生产线自动化率高达88%、装配线自动化率达78%。

壳体制造过程中,由于铝合金的热膨胀系数是钢的2倍,在焊接过程更易产生变形,上汽大众在焊接工序之间设计冷却工位、采用Micro-Mig焊接工艺,并运用100%光学扫描检测焊缝外形,严格控制每个壳体的焊接质量。铝质底部护板结合激光焊接,在保证车身轻量化的同时又具备了高强度结构,使电池包在各种工况下不被挤压变形。

密封性能方面,电池包的上下壳体装配采用了一体式发泡胶及液体密封胶自动涂敷工艺的双重保障;下壳体与水冷板间运用结构胶、双道密封胶及高速冲铆等工艺,满足了严苛的气密性与水密性标准。电池包还通过了高压水枪喷射、高温高压水冲击、温度冲击浸泡等一系列高标准考验,证明了密封的可靠性。

同时,在焊接、涂胶等核心工艺中,车间也充分发挥数字化制造优势,采用了自动检测机器人对焊缝、尺寸、涂胶、气密性等进行实时监控和测量,确保电池包稳定性和质量安全。

值得一提的是,电池装配时还采用了全新的导热胶工艺,与传统导热垫工艺相比,胶体可更好地贴合电池模组、减少气泡、间隙的产生,从而拥有更优的导热性。上汽大众自主设计了整套热量控制系统,如发生极端状况,可在长达5分钟的时间内控制明火不冒出电池壳体,保障驾乘者安全。

338项电池测试 严格超过你想象

电池系统是否安全稳定是消费者购买电动汽车时非常重视的因素。上汽大众MEB平台纯电动汽车的电池包在设计之初便高度重视安全性能,采用多种防高温、防腐蚀、耐高温及密封绝缘工艺,赋予电池包“多重武装”。同时,每个电池包还将经历涵盖机械、电气、环境、安全、功能、寿命领域的338项严苛测试,远高于53项的国家标准,使其安全性、使用寿命、极端环境适应能力都得到全面考验。

例如,上汽大众以60G加速度弹射电池包进行模拟碰撞试验,当于时速70公里下的猛烈撞击,远高于国标28G的标准,要求电池包承受自身重量60倍的冲击力而不产生损坏。环境方面,上汽大众对电池包进行3种盐雾、28项化学试剂、4种有害气体的腐蚀试验以及浸水、高压冲水等防水试验,测试数量高于国家标准数倍,保障电池包在各类极端环境下安全稳定、性能不减。

此外,电池包还将经历高温与低温循环、驾驶工况、快充循环、高温存储等多项寿命检测,确保经过不同环境下的数百次循环使用后仍保持高性能。例如,电池包将被放置于试验舱中经历多轴模拟振动试验。试验舱中会模拟极寒、极热、城市、山地、森林等严苛环境的路况及温度变化,测试时间长达7天,有效验证电池使用寿命,令出行安心、无需焦虑。

安全、安心的出行体验离不开高质量的座驾。上汽大众恪守高品质的大规模制造水平与严苛质量保障标准,使电动车回归“汽车”本质,让ID.家族产品成为兼具品质及经济性的消费者出行首选。