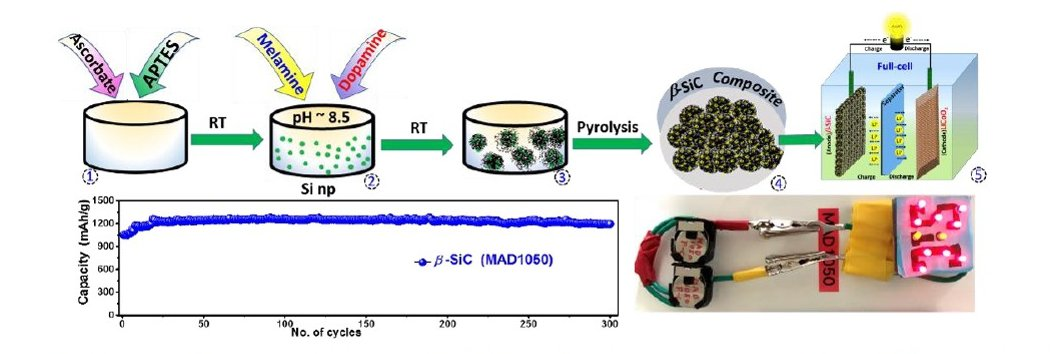

在动力电池结构的演变中,有着更高成组效率的长薄化电芯逐渐成为发展趋势之一。

在2019年4月的上海车展上,蜂巢能源首次亮相就展示了短刀片电芯。2021年底,蜂巢能源在第二届电池日上发布“领蜂600”战略,提出2025年产能目标提升至600GWh的同时,宣布加快短刀电池新品类的商业化进程,并提出“电动全域短刀化”的发展战略,引发行业强烈关注。

蜂巢能源L600短刀电芯;图片来源:蜂巢能源

蜂巢能源董事长兼CEO杨红新表示:“市场并不缺动力电池产能,但缺的是车规级高品质动力电池产能。”那么,这款的高品质短刀电池究竟是如何生产出来的?2月25日,盖世汽车有幸走进蜂巢能源常州金坛工厂,零距离探访了短刀电池生产制造全过程。

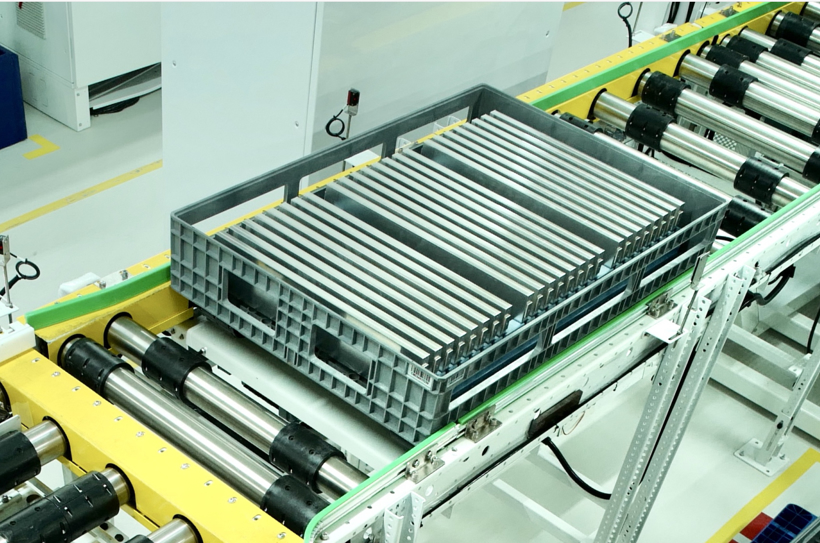

车规级AI智能工厂;保证高质量、高效率生产

据了解,蜂巢能源已在中国长三角、华南、西南以及欧洲规划了11个生产基地,其中位于长三角的常州金坛工厂总产能规划68GWh,共分四期建设。目前,一期、二期工厂已经正式投产,在二期工厂中建设的首条“短刀”电池量产线,满产产能将达到2.5GWh。

打卡蜂巢能源短刀电池产线;图片来源:蜂巢能源

当一行人全服武装走进金坛工厂“短刀”电池生产线时,蜂巢能源董事、工艺资深总监刘小安强调称,这是蜂巢能源建设的首个车规级动力电池AI超级工厂。

刘小安表示:“汽车上使用的零部件都要伴随整车应对各种各样的路况、环境、温度、湿度等等,使用期限在8-10年以上,所以对产品的可靠性都有超高的要求,因此车规级代表着产品的可靠性。”

脱胎于整车企业的蜂巢能源,对于整车的应用场景和标准显然有着更深入的理解。据介绍,在规划建设金坛工厂之初,蜂巢能源就充分考虑了车规级的应用标准。

例如,在工厂的管控严苛程度上,蜂巢能源车规级电池工厂从电池产品生产过程中的异物管控,到毛刺控制,从AI智能技术的应用,到先进装配技术的应用和集成化工艺的应用,最终目的就是为了保证生产出符合汽车使用的高品质电池产品。在厂房洁净度上,蜂巢能源采用万级洁净度控制标准,局部实现千级控制,达到芯片级生产的洁净度标准。湿度控制上,从投料-电芯封口全制程1%湿度管控。

在产线的参观过程中,除了严格执行车规级标准外,AI技术的应用随处可见。

据参观随行的AI技术相关负责人介绍,蜂巢能源已经通过AI大数据分析进行质量智能检测,实现质量检测的智能化及无人化,利用人工智能将不良品的分类与工艺参数结合,自动寻找最佳参数,节约开发时间30%,智能化的设备健康管理,维护先期预警可以降低故障率,提高设备稼动率。

在业界看来,面向TWh时代,对于动力电池企业而言,要实现车规级高品质的动力电池产能和高效高质量交付,智能化制造必不可少。蜂巢能源的思路是,通过利用人工智能、先进分析和边缘/云计算等技术,对于效率提升、品质提升、碳追溯等各个环节,都将会起到至关重要的作用。

在第二届电池日上,蜂巢能源就宣布与中国电信、利元亨、华为、百度等30多家国内外头部企业及相关机构成立AI智能制造联盟,希望以此整合AI领域、工业领域领军和独角兽资源,打造产业生态圈,为能源互联全产业链服务,推动产业链智造模式升级和转型升级。今年1月,蜂巢能源还在上海市嘉定区注册成立了章鱼博士智能技术(上海)有限公司,通过将电池制造过程中产生的海量数据利用起来,经过大数据分析提升产品质量,缩短制成周期。

优化六大制造工序,保证大规模量产

相比目前主流的电芯规格,长薄型的短刀电池制造难度更大。因此,为了保障L600短刀片磷酸铁锂电芯的规模化生产,蜂巢能源除了基于车规级AI智能动力电池工厂外,还在制造环节做了一系列优化和升级。

据了解,匀浆、涂布、辊压、模切、叠片、装配六大工序是短刀电池生产过程中的主要环节,每一个环节的表现都直接决定最终产品的安全和性能发挥。盖世汽车在工厂实地探访过程中发现,蜂巢能源围绕这六大工序均做了一系列的创新。

短刀电池匀浆工序;图片来源:蜂巢能源

在匀浆环节,要实现短刀电池的大规模量产,首先要确保浆料的大规模生产。刘小安提到,蜂巢能源匀浆采用2300L大容量双行星搅拌设备,目前该设备单体容量行业领先,适合车用动力电池大规模生产,每罐浆料生产的电池可配套纯电动车约10辆左右,更大的匀浆设备确保了产品品质和大规模工业化量产的一致性。

与此同时,为了提升品质管控,蜂巢能源在浆料输送环节比行业通行标准多加了一道除磁工序,从而使得浆料级磁性异物含量可以做到50ppb以下(磁性异物重量占比十亿分之五十),高出行业水平50%。

短刀电池涂布工序;图片来源:蜂巢能源

在涂布环节,短刀电池的长度比普通电芯更长,因此涂布的宽幅、速度、精度均决定了短刀电池极片生产的效率和品质。为此,蜂巢能源采用1400mm超宽幅涂布机,一次出两列,涂布速度高达80m/min,处于行业领先水平。

短刀电池辊压工序;图片来源:蜂巢能源

在辊压工序,蜂巢能源通过正极热辊压,负极双辊连续滚轧,正极辊压速度80m/min,在辊压机上进行电磁加热、红外线在线烘烤、在线激光测厚、废料边去除等技术集成,通过简化工艺实现更高效率。

短刀电池模切工序;图片来源:蜂巢能源

模切工序最大的挑战来自于效率和成本,与行业主流的五金模切不同,蜂巢能源在该环节全部应用激光模切,不仅节省了模具投入和设备维护的费用,模切效率也得到大幅提升,已由原来的30m/min提升至40-50m/min。刘小安还透露,下一个短刀产线会采用更加先进的设备,工艺进一步集成,效率也将大幅提升。

短刀电池叠片工序;图片来源:蜂巢能源

对于采用叠片工艺的电池生产,叠片速度一直是行业痛点,而蜂巢能源一直引领高速叠片工艺,目前采用的叠片效率高达0.4s/片,已经达到业内领先水平。且值得一提的是,涂布已研发完成的下一代超高速刀片式电芯极组成型设备,叠片效率可以做到0.125s/片,超越卷绕极组成形效率。

需要指出的是,极组在叠片至热压转运过程中,行业一般采用皮带物流运输,而短刀电芯因单极组的重量、长度尺寸是其它极组的1至2倍,因此转运过程中对极组对齐度的保证要求更高,传统的皮带物流线很难胜任此要求。

短刀电池磁悬浮物流线;图片来源:蜂巢能源

为此,蜂巢能源导入使用磁悬浮的物流线。相比于传统皮带物流线,磁悬浮物流线传输效率更高,可以达到皮带物流线的10倍,同时,磁悬浮运输车的加/减速更加均匀,极组对齐度更易保证。此外,磁悬浮采用润滑滚动,相比于皮带线的滑动干摩擦,可以减少异物,且一致性更高,无碰撞问题,异物抑制率提升80%。

短刀电池装配环节;图片来源:蜂巢能源

在装配环节,异物管控和焊接是两大关键点。为了保证装配过程的品质,蜂巢能源在电芯整个装配过程设置了4次hipot测试,产品异物的检出能力远高于行业2-3次的水平。颗粒物检测级别由业内200微米提升至50微米水平。而为了解决刀片电芯最难的周边焊接问题,蜂巢能源采用对缝焊接,正负极同时周边焊接,提升焊接效率50%以上,同时,采用超高速焊缝自动追踪焊接工艺,提升焊接良品率10%以上,焊接速度可以达到200mm/s。

除了优化上述六大工序外,为了保证高质量、高效率的生产,蜂巢能源在现场管控还做了很多的措施,包括导入极组入壳前少抓取设计、防止划伤和过程变形的设计等。正是基于车规级AI智能动力电池工厂的各项标准,蜂巢能源最终保证了短刀电池的规模化量产。

在保证规模化量产后,蜂巢能源短刀电池的良品率也在不断提高。据刘小安介绍,自2021年10月29日量产下线以来,四个月不到的时间,短刀电池良品率已爬升至85%-90%,“目前这块仍处于快速爬坡阶段,蜂巢能源的目标是做到和传统产品一样的水平,达到95%以上。”

先进产线下,对短刀电池竞争力充满信心

“和全球其他所有的电池产线比,短刀电池产线在生产管控、制造工序、AI智能化等方面都是非常先进的,我们对这个产线非常有信心,可以造出高品质电池。”结束近两个小时的参观后,杨红新自信地说到。

一如对产线的自信,他对短刀电池产品同样充满信心,并将其视为未来最具竞争力的代表性产品,这一竞争力主要体现在对内和对外两个维度上。

短刀电池产线成品;图片来源:蜂巢能源

对内而言,短刀电池可以做到满足不同场景下的电池平台化。根据“电动全域短刀化”的发展战略,蜂巢能源将重点布局从L300-L600的全尺寸短刀电池产品,覆盖从1.6-4C全域充电范围,覆盖从乘用车到储能、商用车、工程机械、非高速电车等全域使用场景,覆盖从无钴、三元到磷酸铁锂全域化学体系。如此一来,可以规避大规模建厂的投资风险。

对外即给客户的好处,短刀电池可以做到以下三点:第一,体积能量密度提升,重组效率也会提高很多,如果用小电池或者是短电池,浪费的空间大;第二,成本降低,伴随重组效率、能量密度提高的是零部件数量、结构件的减少,进而带来整个系统成本降低;第三,安全性提升,厚度对电池安全的影响很大,越薄的电池越安全,太厚的电池散热面积小,内外部温差大易造成安全隐患。

整体而言,全域短刀化将给整个动力电池产业带来成组效率更高、能量密度更好、成本更低、平台化更好的全新体验,而这也是目前不少国内外电池企业相继在长薄化电芯上布局的重要原因。未来,随着电动汽车安全性受到越来越多的关注,性能出众且安全性极高的刀片电池有望获得更多车企的青睐,而较早投入其中且全域布局的蜂巢能源也将迎来收获期。