随着电动新能源汽车的发展,马勒充分意识到电动化是汽车行业发展的未来。因此,马勒制定了“双轨战略”,即在巩固现有市场地位同时开拓面向未来可持续发展的创新技术。

在高效内燃机领域马勒提供优化效率的发动机零部件产品及降低油耗和排放的发动机外围产品。而随着电动化的快速发展,马勒的汽车电子和机电一体化事业部和热管理事业将发挥其重要的作用。

其中热管理系统贯穿传统内燃机到电动汽车的发展。就电动汽车而言,为实现快速充电和提高续航里程,热管理将会成为关键性的技术。

马勒中国区热系统开发经理贾宏涛

电动汽车热管理的挑战

首先在冬季,电动车的续航里程会有很大的衰减,这是用户最大的一个痛点。第一是没有免费的热源,第二是电驱的发热量,现在电驱都是很高效的,本身产生的热量就比较低,它的温度又低,所以电动汽车很难像传统内燃机一样,直接用冷却液通到里加热。

第二个挑战,随着电动车的普及,用户对补能是越来越关注的问题——希望电动车的充电时间越来越短,从普通的慢充到快充,到现在很多汽车厂家,包括供应商在发展的超级快充,能够在15分钟以内或者10分钟以内,就能充60%甚至80%的电,这样的话,未来电动汽车出行就没有了里程焦虑。

第三个挑战,随着充电功率的越来越高,电池内部产生的热量越来越高,这样电池的温度会急剧上升,这样对电池的耐久性、对电池的充电效率都会受到很大影响。所以就需要一个全新的思路来考虑此问题,并提出有创新性的解决方案。

面对挑战 马勒提供全面的热管理解决方案

在未来3-5年之内,整个热系统温度会进一步提高,包括热泵系统、超级快充、综合能量管理,所以从技术层面而言难度也会越来越大。

如何提升冬日续航里程

为什么在冬季,电动汽车续航里程会有明显的降低?典型的内燃机热系统就是用发动机的热量给它进行加热,热量是免费的,所以在冬季出行时开空调,对续航里程基本上不会产生影响。

但是电动汽车由于没有发动机,免费的热量没办法再继续利用的,那最简单的办法是通过电池的电来加热,这个方案虽然简单,但把本来用来进行行驶里程的能量用来进行加热,随着温度越来越低,消耗的能量就越来越大,所以续航里程必然会导致衰减。

现在的解决利用热泵技术,从环境中汲取热量,再同时利用动力总程、电驱、电子元器件所产生的余热,把所有热量利用起来对车进行加热,整个CUP的效率是比较高,可以大大提高续航里程。在整个CAD循环情况下,这是更接近于实际的循环,在这个循环下对于小型节奏型的电动车,它的续航里程会衰减40%。对于常用轿车而言,效果会稍微好一点,但整体而言还会有超过20%的衰减。

而马勒采用热泵系统,就可以大大提升效果。首先是小型车会从60%提升到83%,而对于中型车会从79%提供到92%。如果不采用这种热泵系统,可能就要额外的增加电量,现在的电池是很宝贵的,很难去增加这么多的电量,所以热泵技术是个成功的关键。

马勒和捷豹路虎在欧洲合作的间接式的热泵系统已经在2015年量产。随着近几年的发展和迭代,对于能量利用效率追求越来越高,在2019年马勒开发模块化热管理系统,打通燃油车和电动车的模块化平台。

2020年车厂对能量利用效率追求越来越高,间接式热泵系统已经不能满足需求,所以转型成了直接式热泵系统。马勒认为它是效率最高的解决方案,从效率、性能和成本而言,马勒认为它是最优的解决方案。

上图是马勒开发的直接式热泵系统1.0版本,该系统有以下五个核心:

第一是核心的压缩机,马勒现在有400伏平台和800伏平台压缩机,涵盖有57CC到36CC的排量。大排量压缩机针对于后面所产生的超级快充,对电池的影响是非常大的,所以采用一个大排量的解决,可以应对以后的发展。

第二是前端的冷却模块,是一个两层的紧凑式模块,在体积上是非常紧凑的,对前端布置非常有利。

第三是采用了智能化的储液罐模块,它是集成了干燥储罐以及若干个电磁阀。它在布置时是和前舱放到一起的,对前舱没有任何影响,给予了很大空间。

第四是比较智能化的冷却控制模块。实现所有的热量交换,让整个系统变得非常智能化的系统。

第五是空调箱,该系统最大的特点是可以实现所有能量的充分利用,不仅可以实现热泵功能,从环境当中吸热。通过冷却模块从电驱吸热从电池吸热,也可以利用电驱给电池进行加热,这样整车产生的所有热量都会充分利用起来,不会让一点热量流失到环境当中,可以充分提交冬天的续航里程。

马勒在2.0系统时,进一步通过系统的优化,把空调箱内部的高压空气加热器给去掉了,整个系统的成本进一步降低。

该套系统有三大优点:

首先从系统设计层面而言,用了更少的零部件,因为这个系统比较紧凑,省略了很多管路把管路集成在了智能化的冷却模块,把所有的管路进行节省,所以整个系统制冷机的充足量也非常小。大家知道,如果以后选择1234F的话,它的成本是非常高的,所以节省的制冷机也可以大大降低系统成本。

其次从控制层面而言,热泵和电池电机的余热回收是可以独立控制。马勒采用了高压侧的干燥罐系统,通过固热度进行供热系统,使系统具有更高的优势和更高的效率。

最后从油体的管理而言。采用了高效低留阻的内部换热器,有效的降低了制冷机侧的压降。同时采用了双层的紧凑式模块,提高了前段的效率和量,使系统上有更好的性能表现。

如何实现快速充电

为了尽快的补能需要在最短的时间内给电池进行充电。过去有22千瓦和23千瓦的充电功率,现在用到的是120千瓦,未来会用到200千瓦以上,这时候电池内部的发热量会非常高。快充对电池的制冷是个巨大挑战。

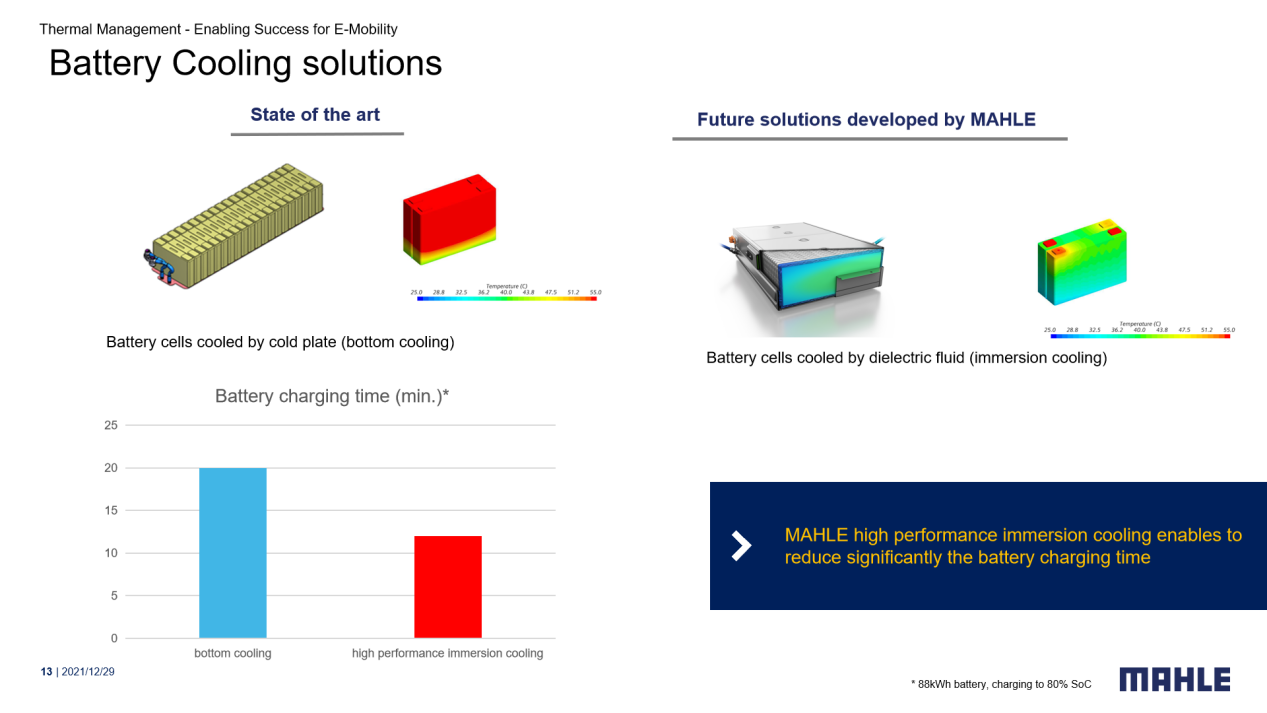

可现在传统的方式是采用水冷板,通常是放到电池的下面。这个换热方式本质上是温差换热,也就是说如果你想散掉更多的热量,那就必须让电池的温度更高,这样如果散15-20千瓦,电池的温度会更高。

马勒最近开出了新的技术——浸没式冷却技术,把所有的电池模组浸没在冷却液当中,这样它的冷却面积非常大,而且整个所有表面积都会进行冷却,这样电池模组的温度均匀性会变得很好。

如图,对比起来,采用了浸没式冷却方式可以让电池包快充时间达到12分钟以内,如果只采用冷却板不管是降低热阻也不错,但很难做到20分钟以内。

如何提高氢燃料汽车的热管理效率

针对商用车而言,它的分布式有30%是排气排走了,会有25%到了冷却系统,45%到了其他的系统。到了氢燃料电池系统,最终的效率会高一些,会有50%-52%,但它排气所能排放的热量是很有限,因为它要采用低温排放的方式,所以42%以上的热量都要通过冷却系统排掉。

这样和原来的冷却系统比,能力要提高到原来的1.5-2倍,这是一个非常大的挑战。因为换热器面积是有限的,这样必须采用一个更好更高效的系统解决方案,才可以应对。

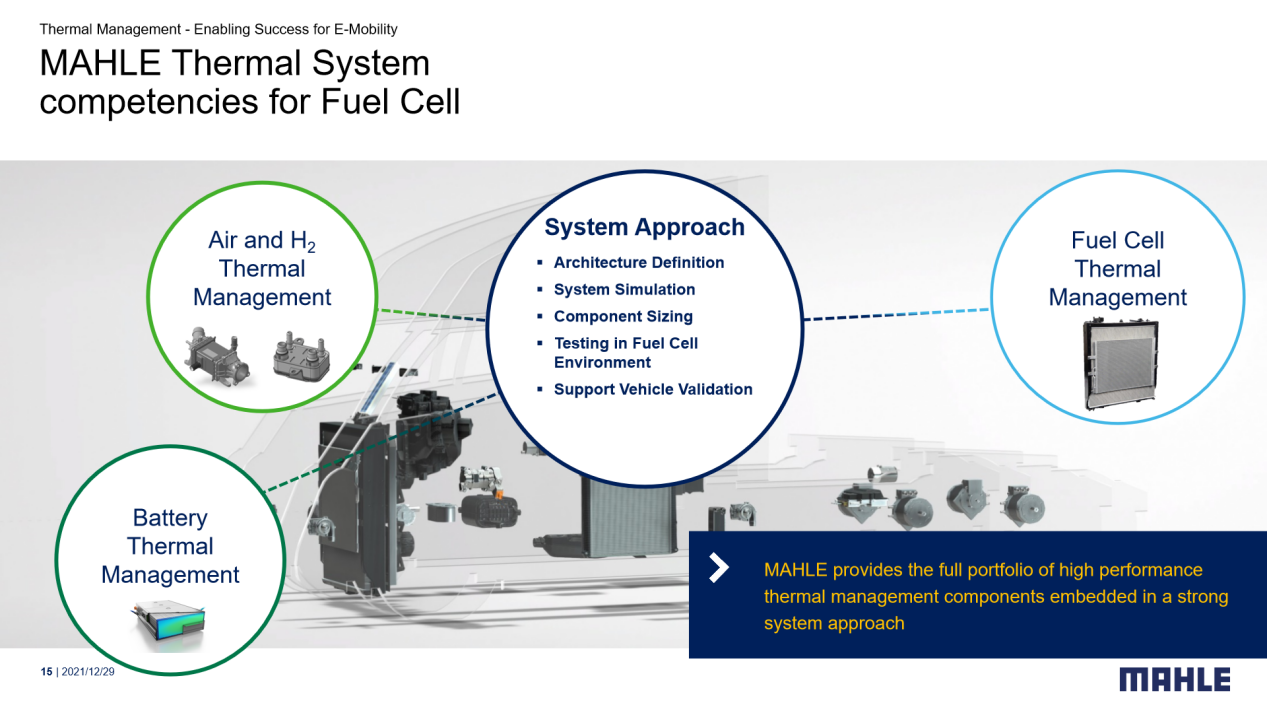

马勒在应对氢燃料电池汽车热管理的挑战时,首先马勒采用电池冷却方式,主要是有空气和氢气的热管理系统,各种各样的换热器,整个系统设计方案,是从系统架构的设计,从系统的模拟,从零部件的规格制定和选型,包括整个测试,以及支持整车的验证。马勒已经有全面的氢燃料电池汽车系统全面的系统设计、测试验装等能力。

贾宏涛表示:马勒是有一个整体化的热管理解决方案的公司,它结合了所有电池、电驱系统的解决方案。马勒有高度集成化的系统,可以大大优化空调管路、传感器,从而降低成本和整个系统的重量。马勒提供全面的热泵系统解决方案,从间接式和直接式,但马勒认为直接式的热泵系统是最优选择。再是马勒也针对不同的制冷剂有不同的解决方案,包括R290包括二氧化碳系统。现在马勒已经在研发二氧化碳的热泵系统,以及R290的热泵系统,包括2124F热泵系统。