盖世汽车讯 据外媒报道,橡树岭国家实验室(Oak Ridge National Laboratory,ORNL)的研究人员采用增材制造(3D打印)的方法制成一种轻质铝合金,并在300℃环境下展示了其抵抗蠕变或变形的能力。

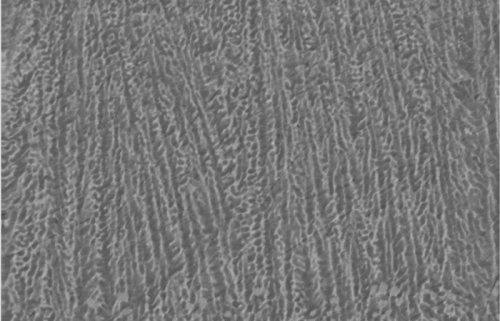

(图片来源:ORNL)

在汽车、航空航天、国防和太空应用中,可以正常工作的材料通常需要耐高压和高温。而ORNL研发的由铝和铈和等其他金属构成,使用激光粉末床系统打印制成。该系统通过一次沉积一层薄薄的材料,以获得精确的结果。研究人员打印了出由合金制成的活塞,并用于全尺寸发动机。打印的活塞将在四缸涡轮增压发动机内进行额外测试。

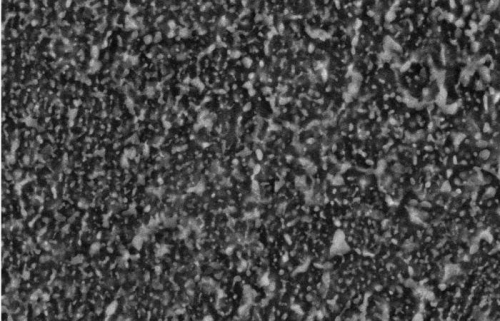

(图片来源:ORNL)

ORNL成员Ryan Dehoff博士表示:“使用粉末床3D打印使合金在微观结构中快速凝固成细小、稳定的强化颗粒,从而产生我们测量到的显著高温抗蠕变性。我们有预计会得到显著改进,但仍然对该合金表现出的强度和稳定性感到惊讶。”

研究背景如下:

通过采用增材制造(AM),零部件生产可具有更大的几何灵活性和设计空间,从而实现复杂冷却通道、网格几何形状和复杂的近净形状零件,而这些是传统制造技术无法实现的。具体而言,在铝合金中,使用AM可以减轻航空航天和汽车应用中的结构部件的重量。然而由于具有凝固开裂的倾向,传统的高强度锻造铝合金不适用于AM的复杂热循环。

例如,由于凝固开裂,类似于7075和2024的合金成分的AM显示出明显加工限制。虽然可以通过在简单零件(例如立方体)中仔细设计加工参数以减轻凝固裂纹,但优化参数不一定会转化为复杂零件。

传统合金加工的困难导致铝添加剂社区广泛采用近共晶Al-Si,具体而言是Al-10Si-Mg合金。这些合金表现出优异的可铸性和抗凝固开裂性,但强度比传统的可锻合金低得多,且在高温下强度保持性差。

由于在传统锻造铝合金增材制造过程中出现的上述问题,以及铝硅合金的有限性能,人们开始对专为增材制造而设计的新型铝合金进行研究。其中,Al-Ce体系因其高热稳定性和抗铸件凝固裂纹能力而备受关注。