盖世汽车讯 据外媒报道,新加坡南洋理工大学( Nanyang Technological University, Singapore,NTU Singapore)的科学家研发了一种利用磁场固化粘合剂的新方法。

环氧树脂等传统粘合剂通常用于粘结塑料、陶瓷和木材,旨在利用湿气、热度或光来固化,通常需要达到特定的固化温度,从室温至80摄氏度不等。当胶水结晶、硬化时,需要利用固化工艺将胶水与两个安全表面交叉连接与粘合,以达到一定的强度。

研究人员展示由新型粘合剂粘合的各种材料(图片来源:南洋理工大学)

NTU的新型“磁固化”粘合剂则可通过磁场将其固化,这一点对于在有些特定环境条件下,当前粘合剂无法好好工作而言非常有用。此外,当粘合剂夹在橡胶或木材等绝缘材料之间,热、光和空气等传统活化剂会难以接触到粘合剂。

复合材料制成的自行车车架、头盔和高尔夫球杆等产品目前就由两液环氧树脂粘合剂制成,其中树脂与硬化剂混合在一起,反应会立即开始。

至于碳纤维(将一层一层的薄碳带粘合在一起)制造商以及碳纤维运动设备制造商,他们的工厂会采用大型高温烤箱,花费数小时将环氧树脂粘合剂固化,此种能量密集型固化过程也是导致碳纤维成本高的主要原因。

而此种新型“磁固化”粘合剂通过将普通商用环氧树脂粘合剂与NTU科学家制成的特制磁性纳米颗粒混合制成,无需像两液型粘合剂(有两种液体,在使用前需要混合在一起)一样,与硬化剂或促进剂混合,因而易于生产与应用。此种粘合剂在穿过磁场后会被激活,从而可将材料粘合在一起,而只需要利用一个小型电磁装置就可以轻易产生磁场。与传统的大型烤箱相比,使用的能源更少。

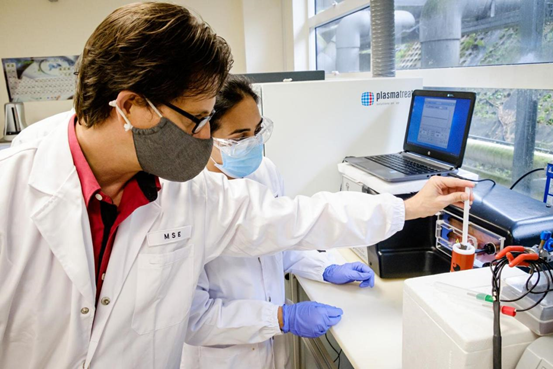

研究人员利用磁场固化粘合剂(图片来源:南洋理工大学)

例如,一克的磁固化粘合剂只需在5分钟内利用200瓦的电磁装置轻易完成固化,只消耗16.6瓦时的能量,而传统2000瓦的烤箱则需要花费1小时固化同量的传统环氧树脂粘合剂,消耗2000瓦时,比磁固化粘合剂多消耗120倍的能量。

该项研究成果可应用于各种领域,如高端运动器材、汽车产品、电子设备、能源领域、航空航天和医疗制造等。实验室测试显示,此种新型粘合剂的强度可达700万帕,与市场上的很多环氧树脂粘合剂相当。

研究人员解释表示:“我们的关键研究成果是研发了一种方法,能够通过将粘合剂暴露在磁场中,在几分钟内将其固化,同时还可以保证在其被应用到其他物体上时,防止表面过热。这一点非常重要,因为有些物体表面具有极端的热敏性,如柔性电子设备和生物可降解塑料等。”

研究人员展示利用该粘合剂粘合的木材,证明其强度(图片来源:南洋理工大学)

“磁固化”粘合剂如何工作

此种新型粘合剂由两种主要成分制成,一种是通过加热进行固化的商用环氧树脂,另一种是锰、锌和铜(MnxZn1-xFe2O4)化学组合制成的氧化纳米颗粒。

当电磁能量穿过此类纳米颗粒时,它们会被加热,并激活固化过程。此外,此类特制纳米颗粒还能够控制加热的最高温,从而防止过热以及形成热点。

由于无需使用大型工业烤箱,激活此类粘合剂在空间和能源消耗方面的足迹更小。固化过程中的能源效率对于实现绿色制造至关重要,绿色制造的产品会在较低的温度下制成,而且加热和冷却过程使用的能量也更少。

例如,运动鞋制造商常常难以加热橡胶鞋底与鞋上半部分之间的粘合剂,因为橡胶是一种热绝缘体,不会将热量传输至传统的环氧树脂粘合剂,因而在热量到达粘合剂之前,需要利用烤箱长时间加热鞋子。

利用磁场激活的粘合剂就可以克服该困难,因为可以在粘合剂中激活固化过程。还可以将交变磁场嵌入到传送系统底部,让预涂了粘合剂的产品在穿过该磁场时能够固化。

提升生产效率

研究人员还预计该技术可以提高需要粘合剂接头的产品的生产效率。此种温度可控的磁性纳米颗粒经过设计,可以与现有的一步法粘合剂配方混合,因此市面上的很多环氧树脂粘合剂都可以变成磁场激活粘合剂。

既然可以调整固化速度与温度,现有的产品制造商就能够重新设计或改进现有的生产方式。例如,新工艺能够在所有部件上预涂粘合剂,然后在部件通过传送带时,将粘合剂固化,无需在传统装配线上逐个给部件涂上粘合剂。不使用烤箱,就可以减少停机时间,实现更高效的生产。

研究人员还表示:“我们新研发的磁固化粘合剂只需几分钟就可以完成固化,能够利用高强度粘合保证表面的粘结,在运动、医疗、汽车和航空航天领域有很大的应用潜力。此种高效的工艺能够节省成本,因为无需像传统的热固化一样,需要很大的空间和很多能量。”

此前有关热活化粘合剂的研究是利用电流穿过线圈,即感应固化,粘合剂被从外部加热与固化。不过,此种方法的缺点是会在粘合剂内部形成热点,从而导致物体表面过热且粘结不均。

未来,该研究小组希望能够与粘合剂制造商合作,实现该技术的商业化。目前,他们已经通过南洋理工大学的创新创业公司NTUitive申请了专利,而且其技术已经引起了运动产品制造商的兴趣。